- Auteur Mildred Bawerman bawerman@differencevs.com.

- Public 2023-12-16 08:38.

- Dernière modifié 2025-01-22 22:28.

AMDEC vs AMDEC

Les deux, FMEA et FMECA, sont deux méthodologies utilisées dans le processus de production, et le fait fondamental dans la différence entre FMEA et FMECA est que l'une est l'extension de l'autre. Pour expliquer plus en détail, l'analyse des modes de défaillance et des effets (AMDE) et l'analyse des modes de défaillance, des effets et de la criticité (AMDEC) sont deux types de techniques utilisées pour identifier des défaillances ou des erreurs particulières dans un produit ou un processus et pour prendre des mesures correctives afin de rectifier les problèmes; et AMDEC est une évolution vers FMEA. Cet article vous présente une analyse plus approfondie de la différence entre FMEA et AMDEC.

Qu'est-ce que FMEA?

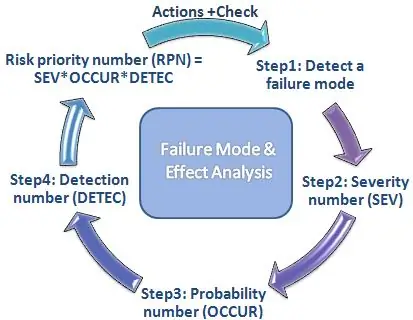

FMEA signifie Analyse des modes de défaillance et des effets et peut être considérée comme une approche étape par étape pour déterminer les défaillances ou les erreurs qui se produisent dans les processus de fabrication, de conception ou d'assemblage ou dans les produits ou services.

Les modes de défaillance désignent les modes ou les manières qui affectent les défaillances. Les échecs peuvent conduire à l'insatisfaction des clients, ce qui peut entraîner une réduction du volume des ventes. L'analyse des effets fait référence à l'étude des conséquences ou des raisons de ces échecs. Par conséquent, le but de l'AMDE est de prendre les mesures / mesures nécessaires pour éliminer ou réduire les pannes, en commençant par les plus prioritaires.

L'AMDE est utilisée au stade de la conception afin d'éviter les pannes. Ensuite, il est utilisé dans la phase de contrôle, avant et pendant le fonctionnement en cours du processus. L'AMDE doit être lancée dès les premières étapes conceptuelles de la conception et doit se poursuivre tout au long de la vie du produit ou du service.

FMEA peut être utilisé dans, • Conception ou refonte du processus, produit ou service après le déploiement de la fonction qualité.

• Lors du développement d'un produit avec plus de fonctionnalités.

• Avant d'élaborer des plans de contrôle pour un nouveau processus.

• Au moment de l'amélioration, les objectifs sont planifiés pour un processus, un produit ou un service existant.

• Analyser les défaillances d'un processus, produit ou service existant.

Qu'est-ce que l'AMDEC?

AMDEC est une version améliorée de FMEA en ajoutant une section d'analyse de criticité, qui est utilisée pour tracer la probabilité des modes de défaillance par rapport à l'impact des conséquences. L'AMDEC peut être illustrée comme une méthode utilisée pour identifier les défaillances du système, les raisons des défaillances et l'impact de ces défaillances. Avec le terme de criticité, le processus AMDEC peut être utilisé pour identifier et se concentrer sur les domaines de conception avec beaucoup de préoccupation.

En outre, l'AMDEC peut être utile pour améliorer les conceptions des produits et des processus, ce qui se traduirait par une fiabilité plus élevée, une sécurité accrue, une meilleure qualité, une réduction des coûts et une satisfaction accrue des clients. Lors de l'établissement et de l'optimisation des plans de maintenance des systèmes réparables et d'autres procédures d'assurance qualité, cet outil serait utile.

En outre, FMEA et FMECA sont tenus de respecter les exigences de qualité et de sécurité, telles que ISO 9001, Six Sigma, les bonnes pratiques de fabrication (BPF), la loi sur la gestion de la sécurité des procédés, etc.

Quelle est la différence entre FMEA et AMDEC?

• La méthode FMEA ne fournit que des informations qualitatives tandis que l'AMDEC fournit des informations qualitatives et quantitatives, ce qui permet de mesurer car elle attache un niveau de criticité aux modes de défaillance.

• AMDEC est une extension de l'AMDE. Par conséquent, pour réaliser une AMDEC, il est nécessaire d'effectuer une AMDE suivie d'une analyse critique.

• L'AMDE détermine les modes de défaillance d'un produit ou d'un processus et leurs effets, tandis que l'analyse de criticité classe ces modes de défaillance par ordre d'importance en tenant compte du taux de défaillance.